船用主機連桿新型車削裝夾工藝的開發

編輯:2021-05-21 11:47:21

大連船用柴油機有限公司

欒金華 趙 濤 衣莎

摘要: 船用主機連桿是發動機的重要運動部件,車削裝夾工藝的開發著重研究了車削裝夾對于加工質量、工藝改進、人工、物耗的影響。結果表明:通過對車削裝夾策略的不斷優化,無論對車削質量的提供,加工工藝的可控性,以及對生產成本及耗材的控制方面都產生了非常積極的影響。

關鍵詞:船用主機、連桿;車削加工;裝夾;質量

船用主機連桿,是將活塞上產生的壓力及慣性力傳遞給曲軸。作為主機動力的重要傳遞部件,連桿無論在材料選擇及機械加工方面都提出了嚴格的要求。在具體的加工中,因其工件體積大、質量重,針對于車削加工的裝夾方法的適用性及效率、成本都提出了較大的挑戰。本文主要通過影響工件找正及裝夾工藝及效率的分析,論述了裝夾方式對加工效率及質量影響的主要原因,并提出了解決這一問題主要技術方案。

1 早期裝夾工藝

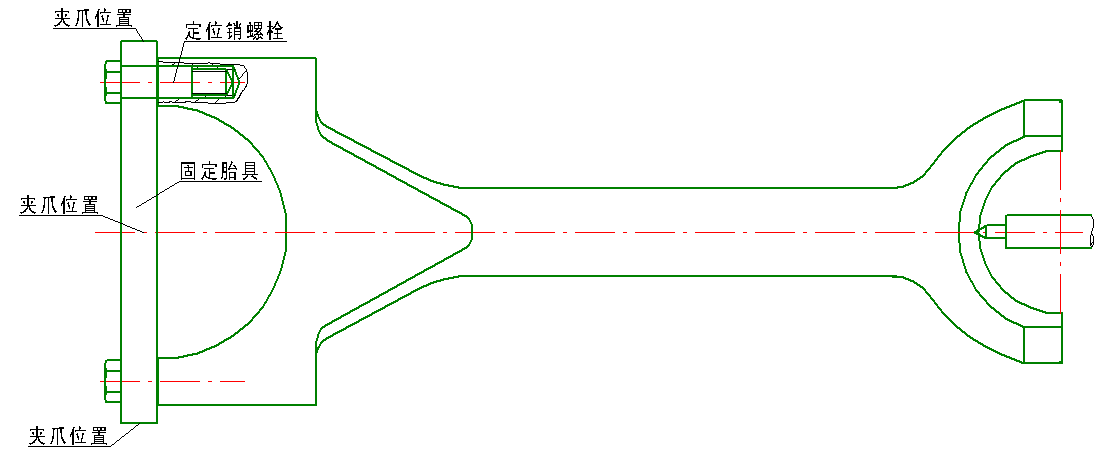

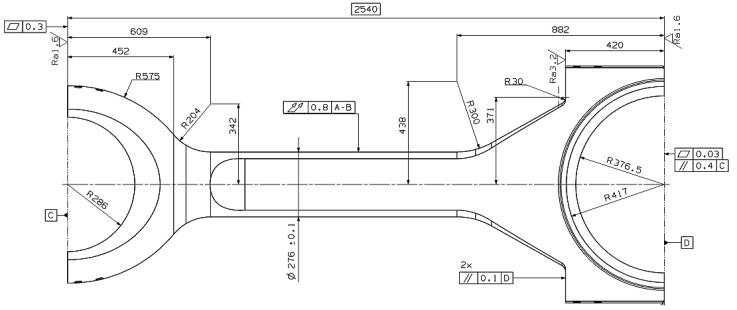

連桿車削加工的裝夾方法,通常采用的是“一夾一頂”的傳統的裝夾方式,這種方法是經過驗證的典型的裝夾工藝,它能保證較好的加工質量,以及安全性要求。但是該法方法對于不同種的工件有著不同的要求,特別是卡盤方向,如果有比較規則外圓的工件,可以直接利用卡爪對工件進行直接夾壓,尾部可直接頂尖頂固。但是船用主機連桿(曲軸端)有扁平結構設計,具且中間部位鏤空,無法使用卡爪,導致工件無法直接利用卡盤進行裝夾,如圖1所示:

圖1 船用連桿加工圖

連桿工件外形不利于卡盤爪直接夾壓,導致夾壓不穩,存在較大的安全風險。早期的連桿車削裝夾工藝采用的是“胎具固定”法,即設計并制造相關專用胎具,將該胎具與連桿固定后,整體置于機床裝夾,卡盤端卡爪夾固胎具,進而通過胎具對連桿整體進行夾固。該裝夾工藝,無論從裝夾安全角度出發,以及車削力的抵消方面,都可達到預期要求,具體裝夾示意圖,如圖2所示:

圖2 早期連桿裝夾示意圖

根據圖2所示的連桿裝夾示意圖,該種裝夾方法雖然能滿足裝夾的最基本的安全及夾緊力方法的要求,但經過實際運用,所反應出的具體問題還是比較突出的。首先,該胎具在設計上雖然滿足了安全性及剛性的要求,但沒有考慮到該胎具質量大,體積大,單人無法獨立完成其安裝及拆卸,需要兩名操作者,并借助吊車才能完成胎具的安裝工作,耗時,耗力,耗物,整體效率不高。另外,該胎具在與工件的定位及連接需要前期連桿本體的工藝孔進行物理結構的支持,即連桿與胎具連接面需要事先加工出滿足尺寸及粗糙度要求的工藝孔,該孔需要仔細計算,必須為最終成品孔留足加工余量的前提下,還必須保證定位銷孔與螺紋底孔的同軸度要求,這對于事先的工藝計算及鏜床的加工精度要求都是比較高的,同樣對于胎具定位銷孔的加工精度及形位要求也是等同的,該裝夾方法對于工藝孔及定位胎具的加工精度要求是超出實際預想的,需要進行較多的工藝干預及加工裝備,并且對于每種機型的連桿都需要制造該機型連桿所專用的胎具、定位銷孔,以及相應的工藝孔加工規范,整體過程過于繁瑣,并且對輔助工序依賴程序較大,雖然滿足了基本的裝夾及切削要求,但該裝夾方法由于上述兩方法的局限性,無論在加工的整體效率及加成本控制的方法,都未能達到預期的理想效果。

2 裝夾工藝的創新開發

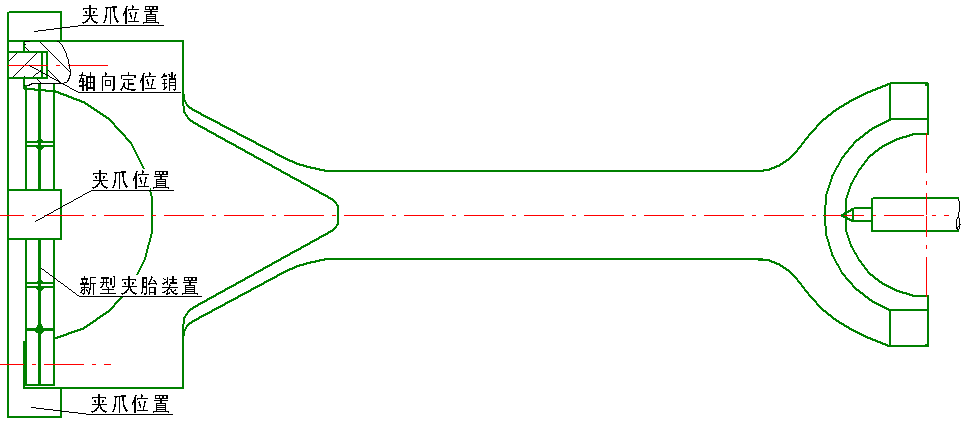

采用傳統的定位胎具進行車床加工的裝夾,雖然滿足了基本的加工要求,但在效率、加工成本的控制,以及人工勞動強度的側重力度還是不夠的,難以擺脫缺點,無法體現裝夾工藝的優點。所以需要對裝夾工藝進行創新式開發。根據以往對早期裝夾工藝的實際使用效果進行了分析,我們意識到,以往的裝夾胎具,體積大,重量大,需涉及輔助安裝設備,并且無法單人完成,并且對工件及胎具的工藝孔有嚴格的尺寸及形位公差要求,實際操作加工質量比較困難,人為的增加了加工成本,這都是以往裝夾方工存在的不足之處。針對這些實際產生的問題,我們需要開發出一整套全新的裝夾工藝,它必須滿足:重量輕,體積小,易于安裝,無需額外的工藝孔加工要求。基于上述理論,我們制定了相關的方案:即將以往笨重的定位胎具完全摒棄掉,而用結構更為簡單、輕便的焊接夾胎,上、下各一個安裝在對稱卡爪上面,通過夾胎將連桿曲柄銷端已經粗銑的扁部位夾緊,另外兩點卡爪撐緊工件瓦孔,軸向方面可以利用為鏜床工序預留的裝夾孔,安裝簡易的定位塊進行軸向固定,如圖3 所示:

圖3 新型連桿裝夾裝置想像圖

從上圖中,可以看到,在保證整體剛性及強度的前提下,我們采用了材料及成本更為普及成本更為低廉的普通鑄鋼材料,該材料不但滿足了我們所需要的機械性能,并且具有很好的焊接性,為我們的備料及相關胎具的定型工作提供了很大的選擇空間,并且制造起來也比較簡單,快捷,夾胎的制造工差及形位公差要求極低,有較強的寬容度。

該夾胎在設計定型時,優點還在于它可以根據主機連桿尺寸相近的范圍內,可以只制造一種夾胎即可滿足2-3種的主機連桿車削裝夾要求,展現了很好的兼容性及經濟性。

圖4 新型連桿裝夾裝置實際工作圖

通過新型夾胎,很好的解決了工件徑向裝夾的約束要求,那么為了解決裝夾中軸向的約束,我們利用上道工序中,為鏜床留下了裝夾工藝孔,設計了一組階梯軸墊,該軸墊裝入工藝孔中,另一端頂壓在卡盤面上,通過尾座的頂尖壓力,使整個工件頂靠在卡盤上,很好的解決了工件裝夾軸向的約束問題。

該新型夾胎設計簡單,便于制造,輕巧簡便,只有一名操作者在吊車的配合下,即可一次完成一臺主機連桿(6-7根)的夾胎安裝工作,裝夾效率大大提升,而且擺脫了工藝孔及定位銷的依賴,在整體的加工工藝中可以減輕上道工序的大量工作。可以說新型夾胎無論在制造成本、裝夾效率、還是整體的工藝成本控制方面都有著很好的提升與進步。

3 裝夾裝置的深入改進策略

經過對該新型夾具的實際使用情況跟蹤,我們發現:雖然新開發的夾具很好的解決了夾胎裝置的輕量化等問題,但是在軸向方面的定位塊不能很好的約束工件軸向力,導致加工質量不穩定。

根據現場對裝夾裝配的進一步研究分析,我們發現由于上道工序中,在加工鏜床預留裝夾工藝孔時,并未將連桿曲柄銷端端面進行銑平加工,致使工件被頂緊后軸墊出現偏置,即一面接觸到卡盤面,另一面出現懸空現象,導致兩個約束軸的形位公差不達標,,進而影響連桿整體的車削加工質量。

鑒于此原因,我們認為,兩處約束軸向力的方法存在缺點,且過于依賴上道工序,沒有根本上解決整體裝夾的通用性與寬容度要求,有必要完全拋開對于工藝面和工藝孔的依賴,從而徹底掌握裝夾的主動性。我們認為:軸類件中,單點定位好于兩點或多點定位,因為多點定位會產生很多的不確定因素,甚至會使工件產生過定位,影響工件的整體切削質量。

于是我們考慮將軸向約束力有兩點改為單點,即制作一個頂桿,頭部為圓弧形設計,置定于卡盤中心,裝夾工件時圓弧部分頂于連桿瓦孔內壁,與尾座頂尖力組合成工件的軸向約束條件。至此,整體的優化策略完成,下圖為該改進策略的具體實際應用情況:

圖5 裝夾裝置改進后實際工作圖

4 結論

船用連桿中的車削裝夾工藝性直接影響連桿車削裝夾的整體質量。我們通過自主研發、設計、制造及改進,形成了一整套科學有效的裝夾工藝及裝置,不僅解決了裝夾的實際性需求,也減少了工人的勞動強度,在保證整體加工質量的同時,也提高了加工效率,大大降低了生產成本。

參 考 文 獻

[1] 鄂中凱,機械設計手冊,新版.機械工業出版社,2006

[2] 曾正明,機械工程材料手刪(金屬材料),機械工業出版社,2005.6

[3] 樊鐵鑌、李振加、劉玉福、李德森,重型切削實用技術手刪,機械工業出版社,199

CONTACT US

秘書長 0411-83766521

綜合部 0411-83766525 0411-83766526(傳真)

信息部 0411-83766526 0411-83766526(傳真)

聯絡部 0411-83766523 0411-83766523(傳真)?

地址:大連市沙河口區振工街28號

? ? ? ? (Z28時尚硅谷2號樓2303室)

郵編:116021

郵箱:dljxlhw@163.com